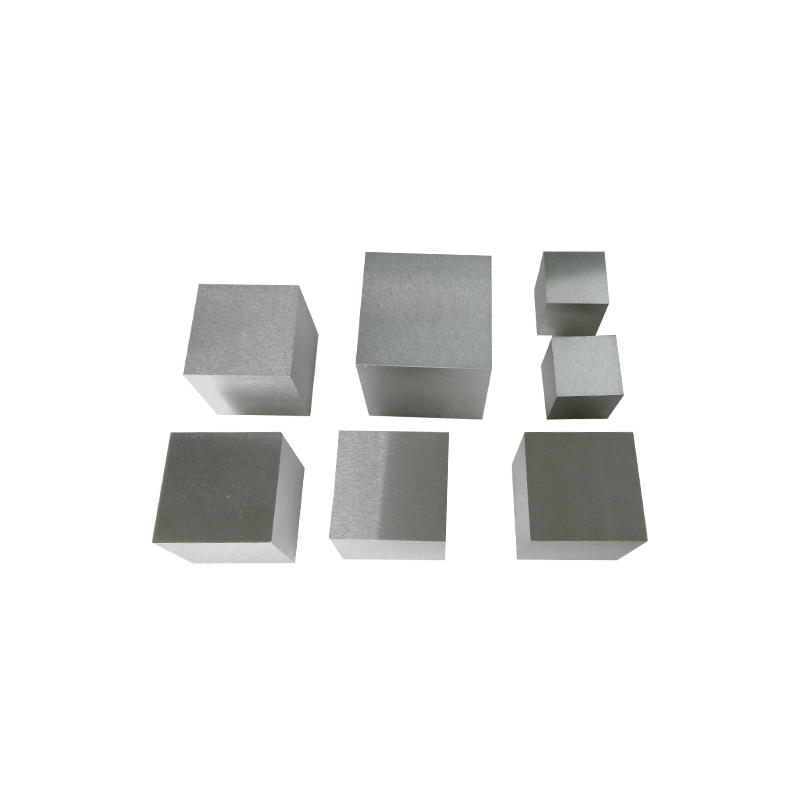

Tungsten plakaları- istisnai olan malzemeler gerektiren sektörlerde kritik bileşenlerdir yüksek sıcaklık direnci - yoğunluk - Ve mekanik güç . Tungsten’in benzersiz mülkleri sayesinde Metaller arasında en yüksek erime noktası (3422 ° C) Ve Mükemmel radyasyon kveyauması , tungsten plakaları havacılık, elektronik, tıbbi cihazlar ve nükleer reaktörlerde uygulamalar bulur.

Bu makale, üretimde yer alan kapsamlı üretim ve işleme adımlarını araştırıyor tungsten plakaları , hammadde hazırlığından son sonlandırmaya.

1. Tungsten ve mülklerine genel bakış

Tungsten (W) şunları bilinen yoğun, sert, gümüş-beyaz bir metaldir:

-

Son derece yüksek erime noktası: 3422 ° C (6192 ° F)

-

Yüksek Yoğunluk: 19.3 g/cm³ (altına yakın)

-

Yüksek gerilme mukavemeti ve sertlik

-

Aşınma ve korozyona karşı mükemmel direnç

-

İyi elektrik ve termal iletkenlik

Bu özellikler, tungsten plakalarını için ideal hale getirir aşırı ortamlar , aynı zamanda sertliği ve kırılganlığı nedeniyle üretim için zor.

2. Hammadde hazırlığı

A. Tungsten cevheri tungsten tozu

-

Madencilik ve Çıkarma: Tungsten cevheri (esas olarak scheelit veya wolframit) mayınlanır ve tungsten konsantresini çıkarmak için işlenir.

-

Kimyasal İşleme: Konsantre, kavurma ve kimyasal saflaştırma yoluyla tungsten trioksite (wo₃) dönüştürülür.

-

Toz üretimi: Daha sonra saf tungsten tozu üretmek için yüksek sıcaklıklarda hidrojen ile azaltılır.

Yüksek saflıkta tungsten tozu (≥99.95) yüksek kaliteli plakalar üretmek için çok önemlidir.

3. Toz Metalurjisi: Çekirdek Üretim Tekniği

Çünkü Tungsten’in aşırı erime noktası geleneksel erime ve dökümü pratik hale getirir, toz metalurjisi birincil üretim yöntemidir.

1. Adım: Toz hazırlığı

-

Tungsten tozu, tungsten alaşımları yapıyorsanız az miktarda katkı maddesi (nikel, demir veya bakır gibi) ile harmanlanır.

-

Toz olmalı üniforma ve güzel İyi sinterleme sağlamak için.

2. Adım: Sıkıştırma veya Basın

-

Tungsten tozu, gibi yöntemler kullanarak yüksek basınç altında "yeşil" bir şekle sıkıştırılır. tek eksenli presleme or izostatik presleme .

-

Presleme yoğun, şekilli bir kütük veya levha üretir.

Adım 3: Sinterleme

-

Preslenmiş şekle maruz kalır sinterleme Toz parçacıklarını bağlamak için kontrollü bir atmosferde (genellikle hidrojen veya vakum) 1400 ° C ila 2500 ° C arasında değişen sıcaklıklarda.

-

Sinterleme malzemeyi yoğunlaştırır, mekanik mukavemeti arttırır ve gözenekliliği azaltır.

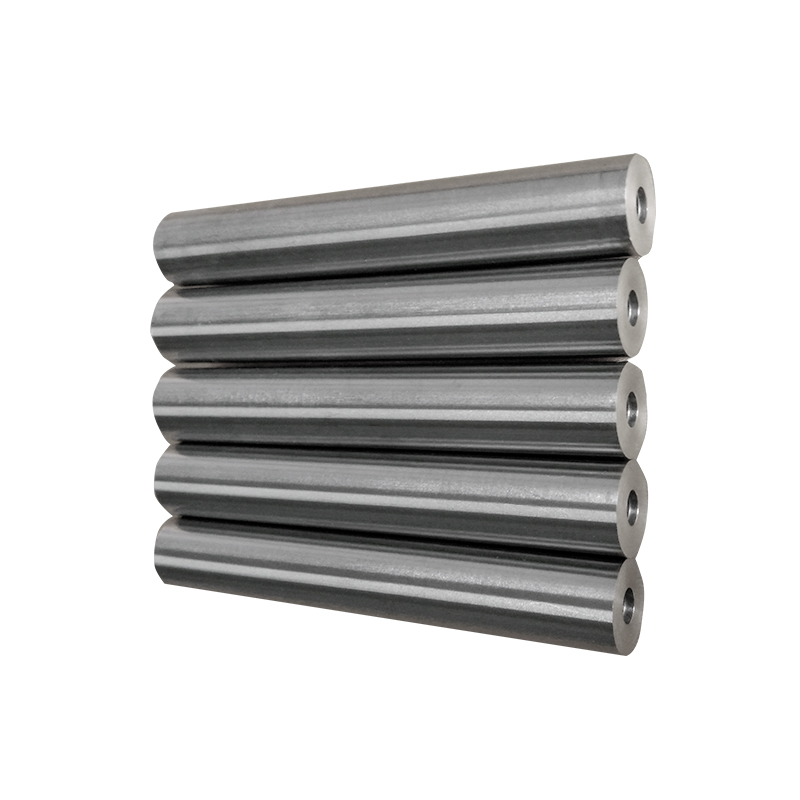

4. Sıcak haddeleme ve dövme

Sinterlemeden sonra, tungsten kütük veya levha genellikle Sıcak Çalıştı Yoğunluğu artırmak, tahıl yapısını geliştirmek ve istenen kalınlığı elde etmek için:

-

Sıcak dövme: Isıtmalı kütükler kalınlığı azaltmak ve mekanik özellikleri iyileştirmek için dövülür.

-

Sıcak yuvarlanma: Tungsten levhası, düz bir kalınlık ve yüzey kaplaması düz bir plaka oluşturmak için yüksek sıcaklıklarda yuvarlanır.

-

Bu adım da yardımcı olur artık gözenekliliği ortadan kaldır ve gelişir sertlik .

Tungsten’in kırılganlığı nedeniyle, sıcak çalışma hassas sıcaklık ve deformasyon kontrolü gerektirir.

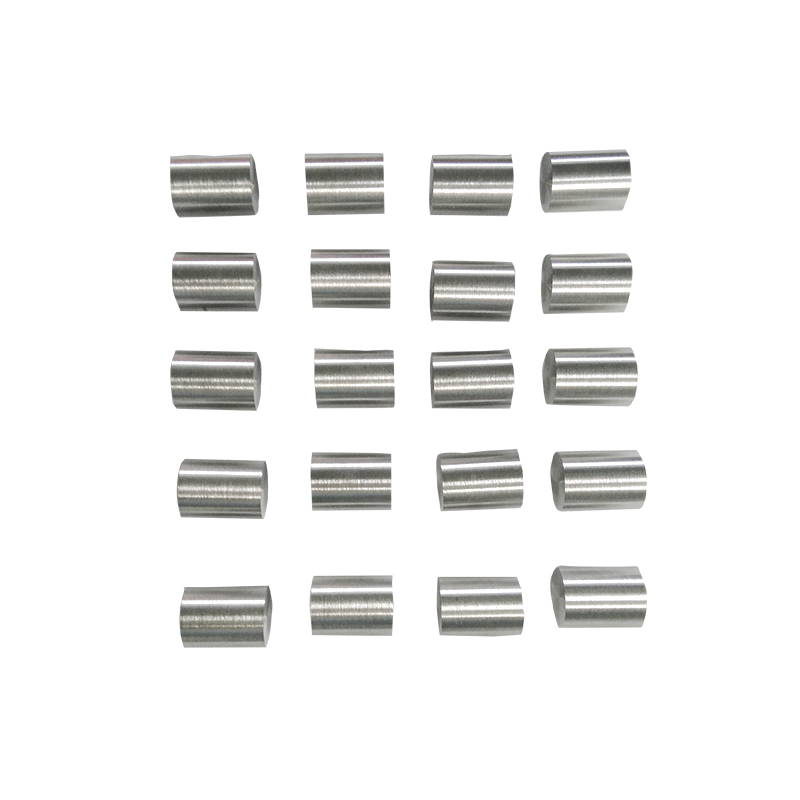

5. İşleme ve bitirme

Tungsten plakaları genellikle boyutlar ve yüzey kaplaması için hassas işleme gerektirir:

-

Öğütme ve parlatma: Sıkı toleranslar ve pürüzsüz yüzeyler elde etmek için tungsten plakaları yüzey taşlama ve parlatmaya maruz kalır.

-

Kesme: Plakayı şekillendirmek için tel EDM, lazer kesme veya su jet kesimi gibi yöntemler kullanılır.

-

Sondaj ve öğütme: Tungsten işlemek, sertliği nedeniyle elmas veya karbür aletleri gerektirir.

-

Tavlama: Bazen tungsten plakaları, içsel stresleri hafifletmek için işleme sonrası tavlanır.

6. Kalite kontrolü ve testleri

Üreticiler titiz kalite kontrolleri yapar:

-

Yoğunluk ölçümü: Plakanın yoğunluk spesifikasyonlarını karşılamasını sağlamak için.

-

Mikroyapı Analizi: Tahıl boyutunu ve homojenliği kontrol etmek için mikroskopi kullanma.

-

Mekanik Test: Sertlik, gerilme mukavemeti ve darbe direnci testleri.

-

Yüzey Denetimi: Çatlaklar, gözeneklilik veya kapanımlar gibi kusurlar için.

-

Boyutsal İnceleme: Hassasiyet için CMMS (Koordinat Ölçüm Makineleri) kullanma.

7. Tungsten alaşımları ve kaplamalar için özel işleme

-

Birçok tungsten plakası, nikel , ütü , veya bakır işlenebilirliği ve tokluğu artırmak için.

-

Gibi yüzey tedavileri kimyasal dağlama , Elektropolasyon , veya kaplamalar (örneğin nikel kaplama) korozyon direncini veya elektriksel özellikleri iyileştirebilir.

8. Çevresel ve güvenlik hususları

-

Tungsten tozunun işlenmesi, kullanım gerektirir İnce partikül madde İnhalasyon tehlikelerini önlemek için dikkatlice.

-

Yüksek sıcaklık sinterleme talepleri Özel fırınlar oksidasyonu önlemek için gaz kontrolü ile.

-

Tungsten hurdasının atık yönetimi ve geri dönüşümü sürdürülebilirlik için önemlidir.

9. Üretim standartlarını yönlendiren uygulamalar

Tungsten plakaları uygulamaya özgü standartlara göre üretilmiştir:

-

Havacılık ve Uzay: Plakalar havacılık sınıfı saflık ve güç standartlarını karşılamalıdır.

-

Elektronik: Ultra düz, cilalı tungsten plakaları ısı lavaboları veya elektrotlar olarak kullanılır.

-

Tıbbi: Radyasyon koruması için tungsten plakaları hassas kalınlık kontrolü gerektirir.

-

Nükleer: Radyasyon koruyucu plakalar nötron ve gama zayıflaması için sertifikasyona ihtiyaç duyar.

10. Tungsten plakası üretim sürecinin özeti

| Adım | Tanım | Anahtar parametreler |

| Hammadde hazırlığı | Madencilik, kimyasal dönüşüm, toz üretimi | Saflık ≥%99.95, ince toz boyutu |

| Toz sıkıştırma | Tungsten tozunu yeşil kütüklere bastırmak | Yüksek basınç tek eksenli veya izostatik presleme |

| Sintering | Hidrojen veya vakum altında yüksek sıcaklık bağı | 1400–2500 ° C, kontrollü atmosfer |

| Sıcak Çalışma | Yapı ve kalınlığı geliştirmek için dövme ve yuvarlanma | Kesin sıcaklık kontrolü, deformasyon |

| İşleme ve bitirme | Nihai boyutlar için öğütme, kesme, parlatma | Elmas/karbür aletleri, yüzey kaplaması |

| Kalite kontrolü | Yoğunluk, mekanik, mikro yapı testleri | Katı tolerans kontrolleri |

Çözüm

Tungsten plakaları üretim bir karmaşık, çok aşamalı işlem Tungsten’in olağanüstü erime noktası ve sertliği nedeniyle toz metalurjisine ve yüksek sıcaklık işlemeye büyük ölçüde bağımlıdır. Kombinasyonu Toz sıkıştırma, sinterleme, sıcak çalışma , Ve hassas işleme Gelişmiş endüstrilerin zorlu ihtiyaçlarını karşılayan plakaların üretimini sağlar.

Bu üretim adımlarını anlayarak, mühendisler ve alıcılar, uygulamalarına göre uyarlanmış tungsten plakalarını daha iyi belirleyebilir ve en iyi kalite, performans ve maliyet dengesini sağlayabilir. .