Genellikle MOCU olarak adlVeırılan molibden bakır alaşımı- molibden ve bakırın benzersiz özelliklerini birleştiren yüksek performanslı bir malzemedir. Bu alaşım arasında bir denge sağlamak için tasarlanmıştır. termal ve elektriksel iletkenlik , mekanik güç , Ve Yüksek sıcaklıklara ve aşınmaya karşı direnç . Bu nedenle, elektronik ve havacılıktan enerji üretimine ve metalurjik uygulamalara kadar değişen endüstrilerde kapsamlı bir kullanım bulmuştur.

Molibden bakır alaşımının avantajlarını ve sınırlamalarını anlamak, belirli endüstriyel uygulamalar için düşünen mühendisler, tasarımcılar ve üreticiler için gereklidir. Bu makale, temel özelliklerini, sunduğu faydaları ve bu gelişmiş malzemeyi kullanırken dikkate alınması gereken kısıtlamaları araştırmaktadır.

1. kompozisyon ve özellikler

Molibden bakır alaşımı tipik olarak aşağıdakilerden oluşur:

- Molibden (MO): Yüksek mukavemet, sertlik ve termal genleşmeye mükemmel direnç sağlar.

- Bakır (CU): Yüksek termal ve elektriksel iletkenliğe katkıda bulunur.

Bakırın molibden oranı, amaçlanan uygulamaya bağlı olarak değişebilir, ancak ortak bir aralık Ağırlıkça% 20-50 bakır , geri kalanı molibden. Bu kombinasyon, bakır gibi termal olarak iletken henüz molibden gibi boyutsal olarak kararlı .

Temel özellikler şunları içerir:

- Yüksek termal iletkenlik

- Mükemmel elektrik iletkenliği

- Düşük termal genişleme katsayısı

- Yüksek sıcaklıklarda yüksek mekanik mukavemet

- Aşınmaya ve korozyona karşı iyi direnç

Bu özellikler, molibden bakır alaşımını her ikisinin de her ikisinin Isı dağılımı Ve yapısal bütünlük kritiktir.

2. Molibden bakır alaşımının avantajları

2.1 Yüksek termal iletkenlik

MOCU alaşımının birincil avantajlarından biri, ısıyı verimli bir şekilde yürütme yeteneğidir. Bakır içeriği, elektronik bileşenlerde, kaynak elektrotlarında veya diğer yüksek sıcaklık ekipmanlarında üretilen ısının hızla hassas alanlardan uzaklaştırılmasını sağlar.

Termal iletkenlikten yararlanan uygulamalar şunları içerir:

- Elektronikte ısı lavaboları ve soğutma plakaları

- Vakum kesicileri ve şalterler

- Direnç kaynağı için kaynak elektrotları

Mükemmel ısı dağılımı aşırı ısınmayı önler, enerji verimliliğini artırır ve bileşenlerin ömrünü uzatır.

2.2 Düşük Termal Genişleme

Molibden bir Düşük termal genişleme katsayısı (CTE) alaşıma. Bu özellik, yarı iletken üretimi veya havacılık bileşenleri gibi hassas uygulamalarda gerekli olan yüksek sıcaklık dalgalanmaları altında bile boyutsal stabilite sağlar.

Bakır ve molibdeni birleştirerek, alaşım bir Dengeli termal genişleme , Çarpma veya termal stres kaynaklı başarısızlık riskini azaltma.

2.3 Yüksek mekanik mukavemet

MOCU alaşımları önemli tutar Yüksek sıcaklıklarda mukavemet , ısı altında yumuşayan saf bakırdan farklı olarak. Molibden varlığı, yapısal bütünlüğü sağlar, alaşımı mekanik yüke ve termal döngüye maruz kalan bileşenler için uygun hale getirir.

Bu yüksek sıcaklık gücü aşağıdakiler için kritiktir:

- Direnç Kaynak Elektrotları

- Yüksek güçlü elektrik kontakları

- Havacılık ve otomotiv sektörlerinde motor bileşenleri

2.4 Mükemmel elektrik iletkenliği

Saf bakır kadar iletken olmasa da, MOCU alaşımları hala yüksek elektriksel iletkenlik hem mevcut taşıma kapasitesi hem de ısı direncinin önemli olduğu elektrik ve elektronik uygulamalar için uygun hale getirilmiştir.

Örnek uygulamalar:

- Elektrik devrelerindeki kişileri değiştirin

- Ark kaynağı için elektrotlar

- Yüksek güçlü cihazlarda elektrik konektörleri

2.5 aşınma ve korozyon direnci

Alaşım sergiler Geliştirilmiş aşınma direnci Molibden'in sertliği nedeniyle, bakır bileşeni çeşitli ortamlarda korozyon direncine katkıda bulunur. Bu kombinasyon, endüstriyel ortamlarda uzun ömür ve azaltılmış bakım sağlar.

Bu mülkten yararlanan uygulamalar şunları içerir:

- Kaynak ve kesme ekipmanı

- Zorlu koşullara maruz kalan havacılık bileşenleri

- Endüstriyel Makine Parçaları

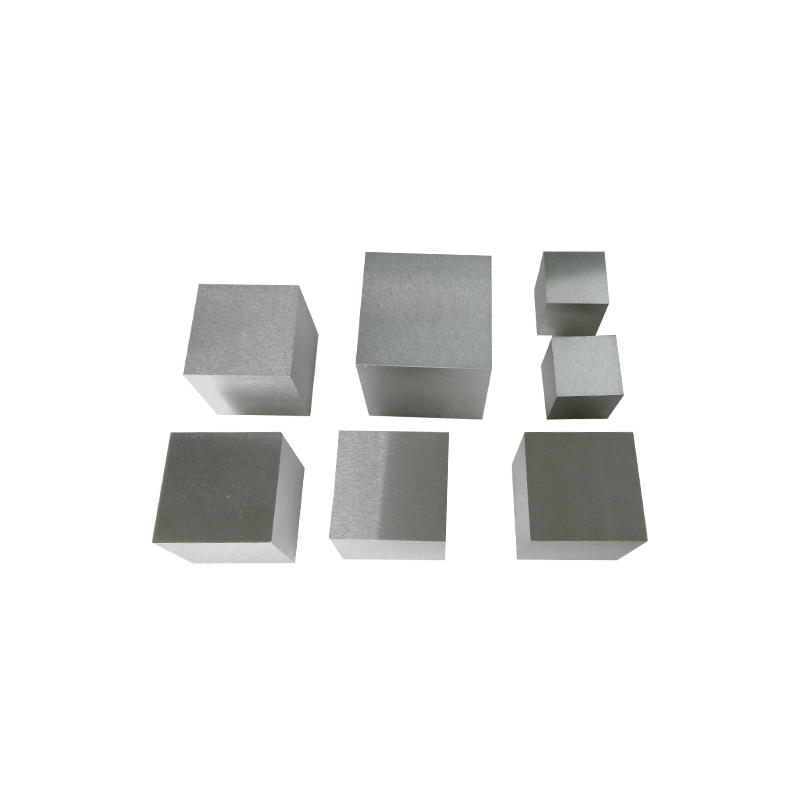

2.6 Üretimde çok yönlülük

MOCU alaşımları, aşağıdakiler dahil olmak üzere birden fazla yöntem kullanılarak işlenebilir:

- Toz metalurjisi

- Sıcak izostatik pres (kalça)

- Sinterleme ve sızma teknikleri

Bu işleme yöntemleri, üreticilerin hassas boyutlara, özelleştirilmiş şekillere ve yüksek performanslı yüzeylere sahip bileşenler üretmelerine olanak tanır.

3. Molibden bakır alaşımının sınırlamaları

Bir sayısız avantajına rağmen, MOCU alaşımının malzeme seçimi sırasında dikkate alınması gereken belirli sınırlamaları vardır.

3.1 Yüksek Maliyet

Molibden bakır alaşımı çelik, alüminyum veya saf bakır gibi geleneksel metallerden daha pahalıdır. Yüksek maliyet, hem hammadde fiyatından hem de optimal performansa ulaşmak için gereken özel işleme tekniklerinden kaynaklanmaktadır.

Bu, MOCU'nun üstün özelliklerine rağmen alternatiflerin dikkate alınabileceği büyük ölçekli veya maliyete duyarlı projeler için sınırlayıcı bir faktör olabilir.

3.2 Zor işlenebilirlik

Molibden'in sertliği ve yüksek erime noktası MOCU alaşımları yapar Makineye Zorlu Geleneksel yöntemler kullanma. Takım aşınmasını önlemek ve toleransları korumak için genellikle özel kesme aletleri, yüksek hızlı işleme ve hassas soğutma gereklidir.

Bu sınırlama, özellikle karmaşık bileşenler için üretim hızı ve üretim maliyetlerini etkileyebilir.

3.3 Sınırlı süneklik

MOCU alaşımı güçlü olsa da, nispeten düşük süneklik saf bakır ile karşılaştırıldığında. Bu, stres altında plastik deformasyona daha az yetenekli olduğu anlamına gelir, bu da uygunsuz bir şekilde ele alınırsa çatlamaya veya kırılganlığa yol açabilir.

Tasarımcılar, yapısal uygulamalarda MOCU alaşımlarını kullanırken stres konsantrasyonlarını ve mekanik yüklemeyi dikkatlice düşünmelidir.

3.4 Termal iletkenlik değişimi

MOCU alaşımı mükemmel termal iletkenlik sağlamasına rağmen, hala saf bakırdan daha düşüktür. Molibden içeriğinin arttırılması gücü artırır ve termal genleşmeyi azaltır, ancak iletkenliği azaltır.

Doğru kompozisyonun seçilmesi, amaçlanan uygulama için güç, genişleme ve iletkenlik dengeleme gerektirir.

3.5 Özel birleştirme gereksinimleri

MOCU alaşımlı bileşenlerin kaynak veya birleştirilmesi, molibden ve bakır arasındaki termal özelliklerdeki farklılıklar nedeniyle standart metallerden daha karmaşık olabilir. Vakum lehimleme veya difüzyon bağı gibi özel teknikler gerekebilir.

4. Ortak uygulamalar

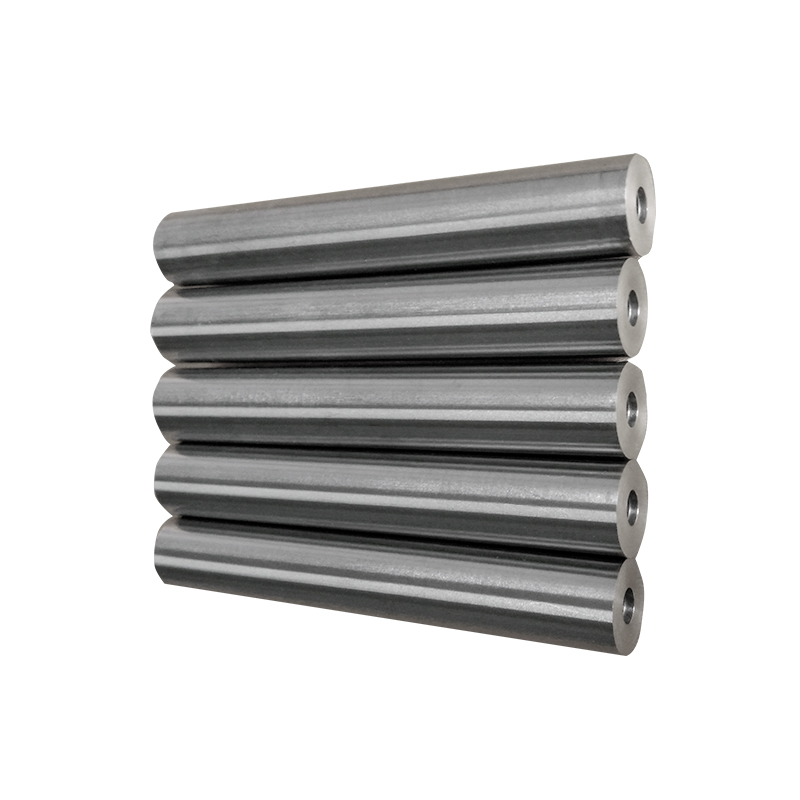

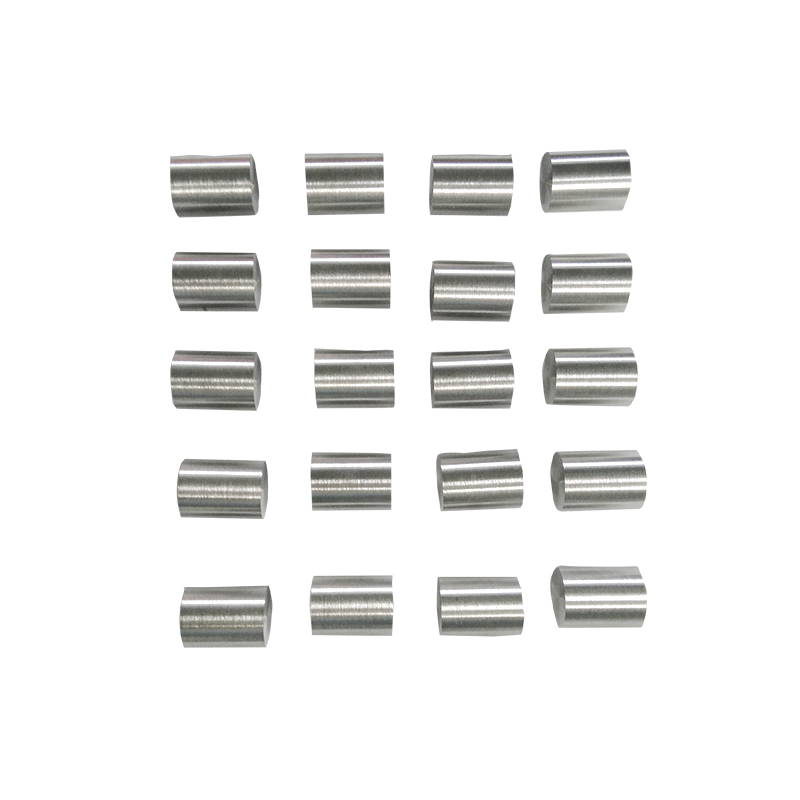

Avantaj ve sınırlamaların kombinasyonu, MOCU alaşımını uygun hale getirir Yüksek performanslı, özel uygulamalar genel amaçlı kullanım yerine. Ortak uygulamalar şunları içerir:

-

Elektronik ve elektrikli ekipman:

- Isı lavaboları, elektrotlar ve kontaklar

- Switchear ve konektörler

-

Kaynak ve Katılım Endüstrisi:

- Direnç Kaynak Elektrotları

- Spot kaynak için bakır-molibden araçlar

-

Havacılık ve Savunma:

- Motor bileşenleri

- Yüksek sıcaklık yapısal parçalar

-

Güç üretimi:

- Yüksek akımlı elektrik kontakları

- Türbinler ve nükleer reaktörlerdeki bileşenler

-

Yarıiletken üretimi:

- Vakum odaları

- Yüksek hassasiyetli araçlar

5. Avantajları ve sınırlamaları dengeleme

Molibden bakır alaşımı seçerken, mühendisler onu dengelemelidir. güç, termal stabilite ve iletkenlik maliyet, işlenebilirlik ve süneklik ile. Modern üretim ilerlemeleri gibi toz metalurjisi Ve Sıcak izostatik presleme , malzeme homojenliğini, işlenebilirliğini ve yapısal bütünlüğü geliştirerek bazı sınırlamaları azaltmaya yardımcı olun.

Ayrıca, dikkatli tasarım ve malzeme bileşimi, mühendislerin Alaşımı belirli uygulamalar için optimize edin , avantajların kısıtlamalardan ağır basmasını sağlamak. Örneğin, elektriksel iletkenlik için yüksek bakır içerik seçilirken, yapısal mukavemet ve termal stabilite için daha yüksek molibden içeriği seçilir.

6. Gelecek Eğilimler

Teknoloji geliştikçe, molibden bakır alaşımlarının daha fazla evlat edinme Gelişmiş elektronik, elektrikli araçlar, yenilenebilir enerji sistemleri ve havacılık uygulamaları . Temel eğilimler şunları içerir:

- Gelişimi Geri dönüştürülmüş veya hibrit mocu alaşımları maliyet ve çevresel etkiyi azaltmak.

- Kullanmak Yüksek verimli güç elektroniği Isı Yönetimi'nin kritik olduğu yerlerde.

- Entegrasyon Katkı Üretimi (3D baskı) karmaşık geometriler üretmek.

Bu eğilimler, yeni nesil endüstriyel uygulamalarda MOCU alaşımları için artan bir önem olduğunu göstermektedir.

Çözüm

Molibden bakır alaşımı, benzersiz bir kombinasyon sunar. Termal iletkenlik, mekanik mukavemet, düşük termal genleşme ve aşınma direnci , özel endüstriyel uygulamalar için son derece değerli hale getirir. Avantajları onu elektrik, kaynak, havacılık ve yüksek sıcaklık mühendisliği görevleri için tercih edilen bir seçim haline getirir.

Bununla birlikte, alaşımın da dahil olmak üzere sınırlamaları vardır. Yüksek maliyet, sınırlı işlenebilirlik, düşük süneklik ve karmaşık birleştirme gereksinimleri . MOCU alaşımının başarılı bir şekilde kullanılması, performans gereksinimlerinin gereksiz masraf veya karmaşıklık olmadan karşılanmasını sağlamak için bu faktörlerin dikkatle değerlendirilmesini ve uygun tasarımı gerektirir.

Genel olarak, molibden bakır alaşım yüksek performanslı, çok yönlü malzeme Bu, hem molibden hem de bakırın güçlü yönlerini dengeler, mühendislere ve üreticilere zorlu uygulamalar için güvenilir bir çözüm sunar. İşleme ve üretimde devam eden yeniliklerle, MOCU alaşımının rolünün yüksek teknoloji endüstrilerinde daha da genişlemesi bekleniyor.