Molibden dikkat çekici özellikleriyle bilinen refrakter bir metaldir. yüksek sıcaklık dayanımı, düşük termal genleşme ve mükemmel korozyon direnci . Pek çok biçimi arasında, metal molibden şeritler Aşırı koşullara dayanabilme yetenekleri nedeniyle endüstriyel, havacılık, elektronik ve metalurji uygulamalarında yaygın olarak kullanılmaktadır.

Yüksek sıcaklık uygulamaları için molibden şerit seçerken, çeşitli faktörlerin dikkatli bir şekilde değerlendirilmesi gerekir. optimum performans, dayanıklılık ve güvenlik . Bu faktörler arasında malzeme saflığı, mekanik özellikler, termal özellikler, yüzey kalitesi, boyut toleransları ve çalışma ortamıyla uyumluluk yer alır. Bu makale, mühendisler, tasarımcılar ve satın alma profesyonelleri için kapsamlı bir kılavuz sağlayarak bu hususları ayrıntılı olarak ele almaktadır.

1. Metal Molibden Şeritlerini Anlamak

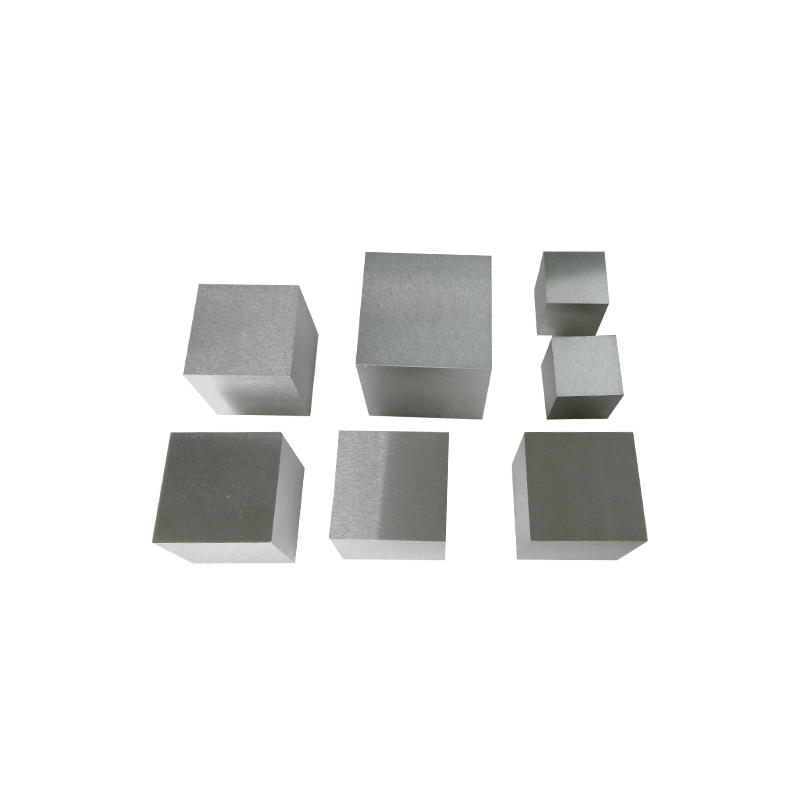

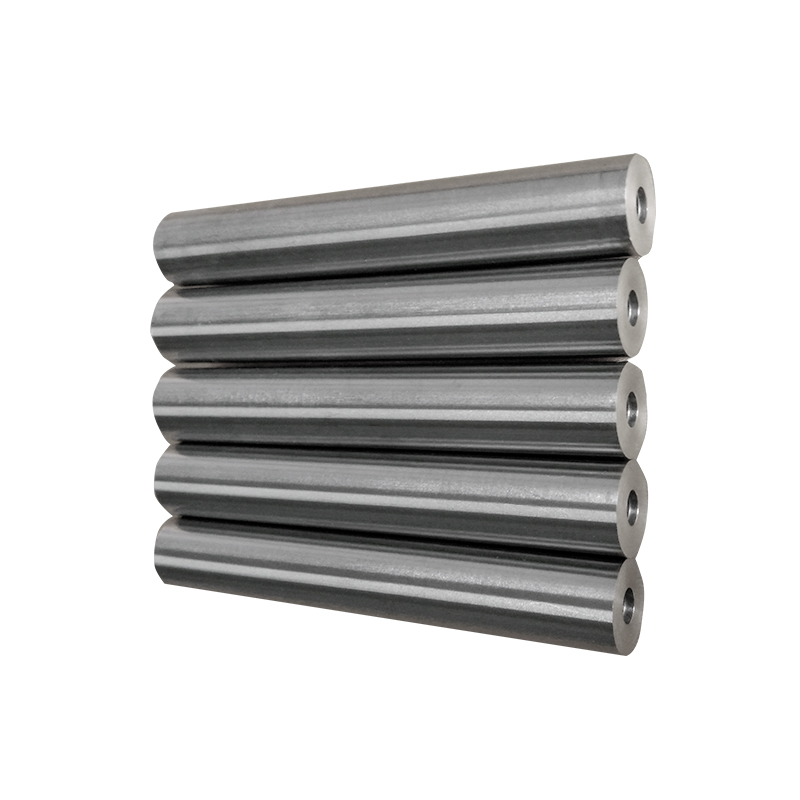

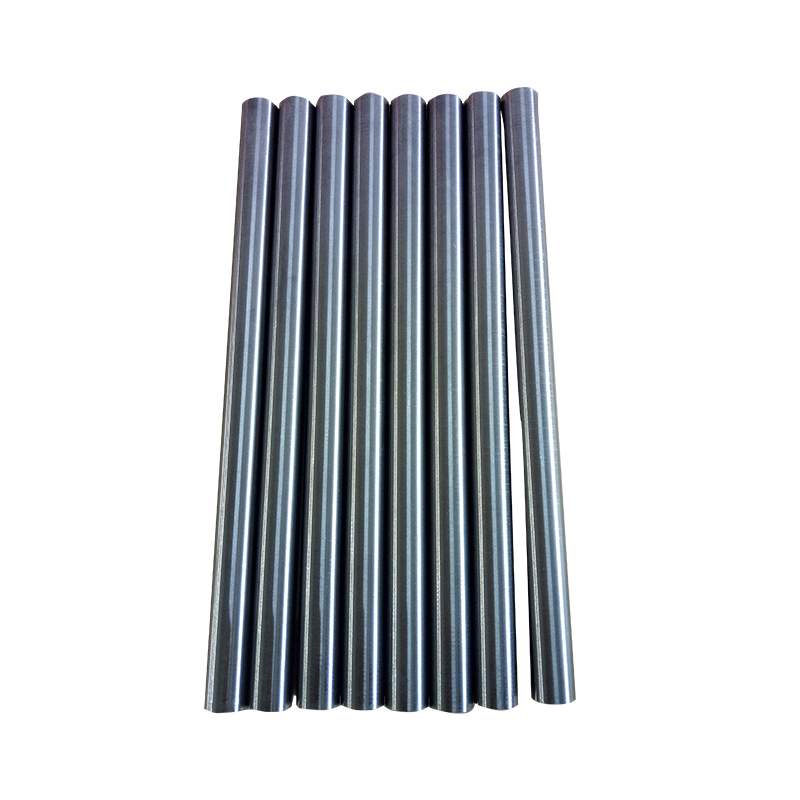

A metal molibden şerit gibi işlemlerle üretilen düz, uzun bir molibden formudur. haddeleme, dilme veya ekstrüzyon . Bu şeritlerin kalınlığı, genişliği ve uzunluğu amaçlanan uygulamaya bağlı olarak değişir.

Molibden şeritlerini yüksek sıcaklıktaki ortamlar için ideal kılan temel özellikler şunlardır:

- Yüksek Erime Noktası: Yaklaşık olarak 2,623°C (4,753°F) aşırı ısı altında yapısal bütünlüğünü korumasına olanak tanır.

- Düşük Termal Genleşme: Minimum genleşme, hassas bileşenlerdeki termal gerilimi azaltır.

- Yüksek Isı İletkenliği: Hızlı ısı dağılımını kolaylaştırır, elektronik ve endüstriyel uygulamalarda faydalıdır.

- Korozyon ve Oksidasyon Direnci: Özellikle vakumlu veya kontrollü atmosferlerde etkilidir.

Bu özelliklerinden dolayı molibden şeritler kullanılmaktadır. ısıtma elemanları, yüksek sıcaklık fırınları, elektrik kontakları, havacılık bileşenleri ve metalurji uygulamaları .

2. Saflık ve Alaşım Bileşimi

saflık Molibden içeriği yüksek sıcaklık performansını önemli ölçüde etkiler. Ticari molibden tipik olarak %99,95 ila %99,99 saflık Minimum miktarda demir, tungsten ve diğer metalleri içerir.

Saflıkla ilgili dikkate alınması gereken faktörler şunlardır:

- Safsızlıklar: Karbon, oksijen ve nitrojen gibi elementler yüksek sıcaklıklarda oksitler veya karbürler oluşturarak mukavemetten ödün verebilirler.

- Alaşım: Bazı uygulamalarda sürünme direncini, termal iletkenliği veya oksidasyon direncini geliştirmek için küçük miktarda titanyum, zirkonyum veya hafniyum ilavesiyle molibden alaşımları gerekebilir.

Uygun notun seçilmesi şunları sağlar: mekanik stabilite, oksidasyon direnci ve uzun servis ömrü aşırı termal koşullar altında.

3. Mekanik Özellikler

Yüksek sıcaklık uygulamaları önemli mekanik stres çekme, basma ve sürünme kuvvetleri dahil. Bu nedenle molibden şeritlerin mekanik özelliklerinin anlaşılması çok önemlidir.

Temel mekanik faktörler şunları içerir:

- Çekme Dayanımı: Molibden şeritler, kalıcı deformasyon olmaksızın germe veya çekme kuvvetlerine dayanmalıdır.

- Verim Gücü: Şeridin plastik olarak deforme olmaya başladığı gerilim seviyesini belirtir. Yapısal arızayı önlemek için yüksek akma dayanımı önemlidir.

- Sürünme Direnci: Sürünme, uzun süreli yüksek sıcaklıklar altında yavaş deformasyon anlamına gelir. Fırın bileşenleri ve havacılık parçaları gibi uygulamalar için yüksek sürünme direnci gereklidir.

- Süneklik: Molibden oda sıcaklığında doğası gereği kırılgan olmasına rağmen, yüksek sıcaklıklarla sünekliği artar ve bileşenlerin oluşturulmasını veya birleştirilmesini kolaylaştırır.

Mühendisler dikkatli bir şekilde eşleşmelidir. mekanik özellik gereksinimleri Çalışma sıcaklığı ve yük koşulları ile.

4. Termal Özellikler

rmal performance is a primary consideration for molybdenum strips used in high-temperature applications. Important thermal factors include:

A. Isı İletkenliği

Yüksek termal iletkenlik, hızlı ısı transferine olanak tanır, lokal sıcak noktaları önler ve termal yorgunluğu azaltır. Gibi uygulamalar elektrik kontakları ve ısı emiciler bu özellikten önemli ölçüde yararlanır.

B. Termal Genleşme Katsayısı

Molibden var düşük termal genleşme katsayısı (~5,2 × 10^-6 /°C) . Bu, hassas bileşenler ve vakum ortamlarında kritik olan değişken sıcaklıklar altında boyut değişikliklerini en aza indirir.

C. Yüksek Sıcaklık Dayanımı

Molibden korur 1.500–2.000°C'ye kadar mükemmel dayanım fırın bileşenleri, potalar ve roket motoru parçaları için uygun hale getirir.

Doğrulanmış yüksek sıcaklık dayanımına sahip bir şerit seçmek, uzun vadeli stabilite ve azaltılmış bakım aşırı ortamlarda.

5. Yüzey Kalitesi ve Son İşlem

yüzey durumu molibden şeritlerin yüksek sıcaklıktaki uygulamalardaki performansını etkiler. Dikkate alınması gereken noktalar şunları içerir:

- Yüzey Pürüzsüzlüğü: Pürüzsüz yüzeyler, çatlaklara veya erken arızalara yol açabilecek gerilim konsantrasyonlarını azaltır.

- Oksit Katmanları: Aşırı yüzey oksidasyonu şeridi zayıflatabilir veya termal iletkenliği azaltabilir. Uygun depolama vakum veya inert atmosferler Kullanmadan önce kalitenin korunmasına yardımcı olur.

- Kaplamalar: Bazı uygulamalar gerektirir koruyucu kaplamalar (örneğin nikel veya molibden silisit) yüksek sıcaklıklarda havadaki oksidasyon direncini arttırmak için kullanılır.

Yüksek yüzey kalitesinin iyileştirilmesinin sağlanması dayanıklılık, güvenlik ve verimlilik zorlu uygulamalarda.

6. Boyutsal Toleranslar

Molibden şeritlerin sıkı mekanik düzeneklere uyması gereken uygulamalarda hassas boyutlar kritik öneme sahiptir. Dikkate alınması gereken noktalar şunları içerir:

- Kalınlık Tekdüzeliği: Değişiklikler eşit olmayan ısı dağılımına veya mekanik strese neden olabilir.

- Genişlik ve Düzlük: Doğru kurulum ve diğer bileşenlerle temas sağlamak için şeritler tam genişlik spesifikasyonlarını karşılamalı ve düz kalmalıdır.

- Uzunluk Tutarlılığı: Otomatik üretim hatlarında veya modüler montajlarda özellikle önemlidir.

Üreticiler sıklıkla sağlar özelleştirilmiş toleranslar şeridin yüksek sıcaklık koşullarında güvenilir şekilde çalışmasını sağlamak için özel uygulamalar için.

7. Çevresel Uyumluluk

operating environment has a direct impact on the performance of molybdenum strips. Key considerations include:

- Atmosfer: Molibden havada yüksek sıcaklıklarda oksitlenir. Oksijenin mevcut olduğu uygulamalarda, kaplamalar, alaşımlama veya inert atmosferler tavsiye edilir.

- Vakum Koşulları: Molibden, elektronik ve havacılık uygulamalarında yaygın olarak kullanılan vakumlu veya kontrollü gaz ortamlarında olağanüstü iyi performans gösterir.

- Aşındırıcı Ortamlara Maruz Kalma: Birçok kimyasala dayanıklı olmasına rağmen, belirli erimiş metallere veya reaktif gazlara uzun süre maruz kalmak koruyucu kaplamalar gerektirebilir.

Şeridin özelliklerinin çevresel koşullarla eşleştirilmesi, bozulma ve başarısızlık .

8. Üretim Yöntemleriyle Uyumluluk

Yüksek sıcaklık bileşenleri genellikle ek gerektirir işleme veya montaj . Molibden şeridi aşağıdakilerle uyumlu olmalıdır:

- Kesme ve Dilme: Hassas kesim, gerilim çatlaklarına yol açmadan uygun boyutların elde edilmesini sağlar.

- Şekillendirme veya Bükme: Şeritler şekillendirme sırasında yapısal bütünlüğü korumalıdır.

- Kaynak ve Birleştirme: Molibden kaynağı, kırılganlığı önlemek için yüksek sıcaklık teknikleri ve uyumlu dolgu malzemeleri gerektirir.

Üretim gerekliliklerini anlamak, şeridin son uygulamasında güvenilir performans göstermesini sağlar.

9. Maliyet ve Kullanılabilirlik Konuları

Her ne kadar performans çok önemli olsa da maliyet etkinliği önemli bir faktör olmaya devam ediyor:

- Malzeme Maliyeti: Yüksek saflıkta molibden daha pahalıdır ancak kritik yüksek sıcaklık uygulamaları için gereklidir.

- İşleme Maliyeti: Hassas haddeleme, kaplama ve dilme maliyetleri artırabilir.

- Kullanılabilirlik: Belirli kalitelerin tutarlı tedarikinin sağlanması, endüstriyel veya havacılık projelerinde üretim gecikmelerini önler.

Performans ve maliyetin dengelenmesi, kullanım amacına en uygun şeridin seçilmesine yardımcı olur.

10. Yüksek Sıcaklık Ortamlarında Molibden Şeritlerin Uygulamaları

Metal molibden şeritler aşırı ısı direnci gerektiren uygulamalarda yaygın olarak kullanılır:

- Havacılık: Jet motorlarındaki, roket nozullarındaki ve termal kalkanlardaki bileşenler.

- Elektronik: Isı emiciler, vakum tüpü parçaları ve elektrik kontakları.

- Metalurji: Fırın ızgaraları, potalar ve yüksek sıcaklık kalıpları.

- Endüstriyel Üretim: Isıtma elemanları, sensörler ve yüksek sıcaklık silindirleri.

- Enerji Endüstrisi: Nükleer reaktörlerdeki ve güneş enerjisi termal toplayıcılarındaki bileşenler.

Her uygulama dikkatli bir denge gerektirir. termal, mekanik ve çevresel özellikler , uygun şerit seçiminin önemini vurgulayarak.

11. Molibden Şeridi Seçmek İçin Özet Kontrol Listesi

Seçim sürecini basitleştirmek için mühendisler aşağıdaki kontrol listesini dikkate almalıdır:

- Malzeme Saflığı: Yüksek sıcaklık stabilitesi için ≥ %99,95.

- Mekanik Özellikler: Yeterli çekme mukavemeti, akma mukavemeti, süneklik ve sürünme direnci.

- rmal Properties: Yüksek ısı iletkenliği, düşük ısıl genleşme ve yüksek sıcaklık dayanımı.

- Yüzey Kalitesi: Pürüzsüz, tekdüze ve isteğe bağlı olarak oksidasyon direnci için kaplanmıştır.

- Boyutsal Doğruluk: Tutarlı kalınlık, genişlik, düzlük ve uzunluk.

- Çevresel Uyumluluk: Vakum, hava veya aşındırıcı atmosferlere uygunluk.

- İmalat Gereksinimleri: Kesme, bükme ve kaynak işlemlerine uyumluluk.

- Maliyet ve Kullanılabilirlik: Performansı bütçe ve arz istikrarıyla dengeleyin.

Çözüm

Bir seçim metal molibden şerit yüksek sıcaklık uygulamaları için dikkatli bir şekilde değerlendirilmesi gereken karmaşık bir süreçtir. malzeme saflığı, mekanik ve termal özellikler, yüzey kalitesi, boyutsal hassasiyet, çevresel uyumluluk, üretim yöntemleri ve maliyet .

Mühendisler ve tasarımcılar, bu faktörleri kapsamlı bir şekilde değerlendirerek, seçilen molibden şeridin aşırı koşullar altında güvenilir performans göstermesini, yapısal bütünlüğü, termal stabiliteyi ve uzun vadeli dayanıklılığı korumasını sağlayabilirler. Havacılık ve elektronikten metalurji ve endüstriyel ısıtmaya kadar doğru molibden şeridi Operasyonel güvenlik ve verimlilik açısından kritik önem taşıyor .

Malzeme bilimi, hassas üretim ve koruyucu kaplamalardaki ilerlemeler, molibden şeritlerin yeteneklerini genişletmeye devam ederek onları dünya çapında yüksek sıcaklıktaki endüstriyel uygulamalar için vazgeçilmez bir seçim haline getiriyor.