-

+86-18262333218

-

-

-

TZM alaşımı

tarafından gönderildi Yönetici | 30 Oct

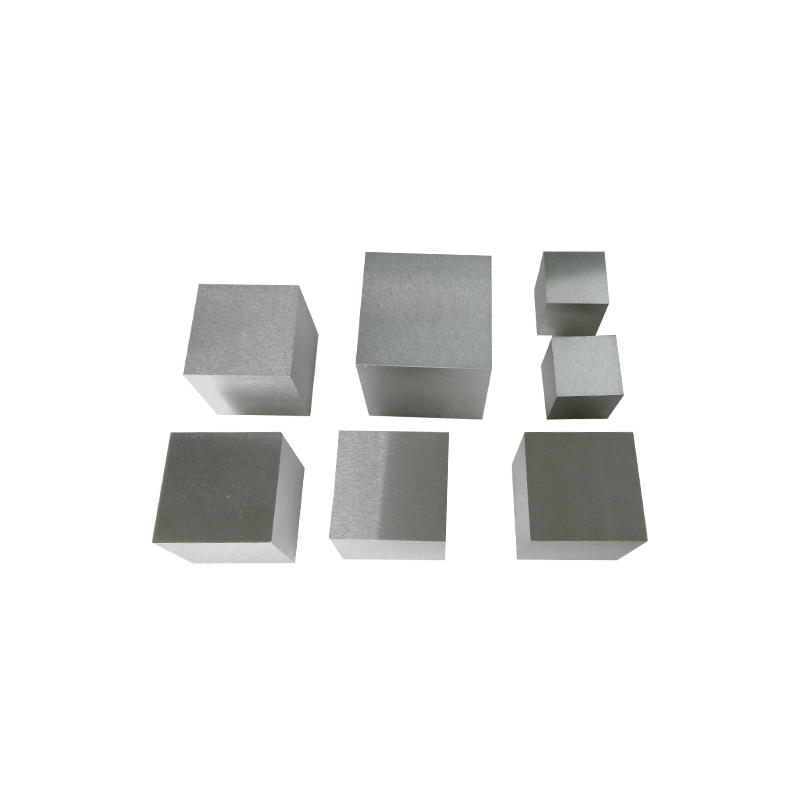

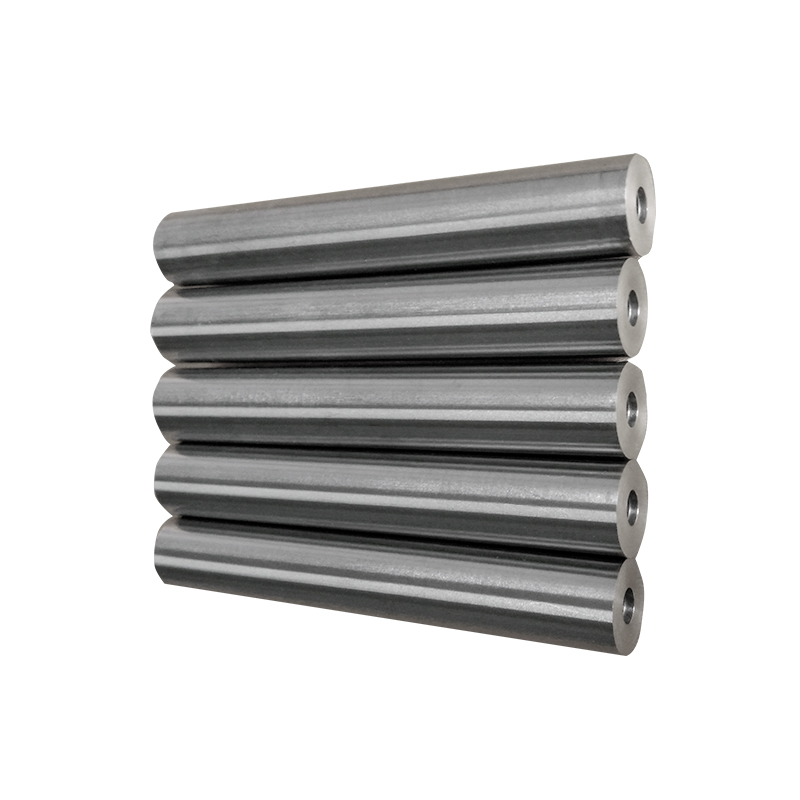

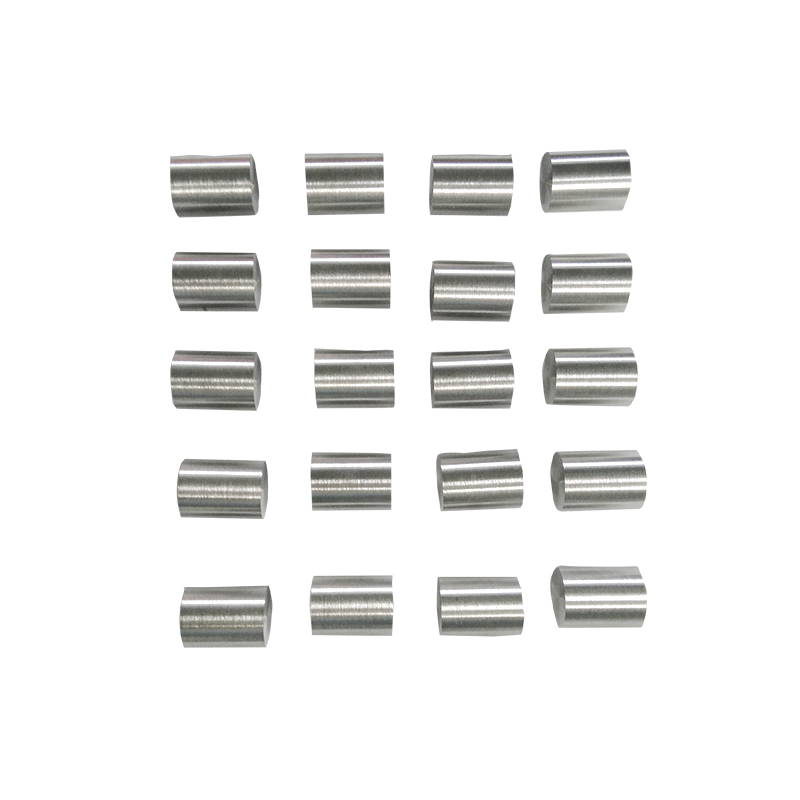

TZM alaşımının (molibden zirkonyum titanyum alaşımı) yaygın hazırlama yöntemleri şunlardır: ark eritme-döküm yöntemi ve toz metalurjisi teknolojisi. TZM alaşımlı çubuk ark eritme-döküm yöntemi, saf molibdeni eritmek için ark kullanmak ve daha sonra ağırlık yüzdesine göre belirli miktarda Ti, Zr ve diğer alaşım elementlerini eklemek ve daha sonra TZM alaşımı (molibden zirkonyum titanyum alaşımı) elde etmek için geleneksel döküm yöntemlerini kullanmaktır. ); Toz metalurjisi, geleneksel eritme ve döküm yöntemleriyle elde edilemeyen benzersiz kimyasal bileşime ve mekanik ve fiziksel özelliklere sahiptir. Orantılı olarak eşit şekilde karıştırılmak üzere yüksek saflıkta molibden tozu, TiH2 tozu, ZrH2 tozu ve grafit tozu kullanılır, daha sonra soğuk izostatik presleme ile oluşturulur ve daha sonra bir TZM kütüğü elde etmek için koruyucu bir atmosfer altında yüksek sıcaklıkta sinterlenir. Kütük daha sonra yüksek sıcaklıkta sıcak haddeleme (yüksek sıcaklıkta dövme), yüksek sıcaklıkta tavlama, orta sıcaklıkta sıcak haddeleme (orta sıcaklıkta dövme), gerilimi ortadan kaldırmak için orta sıcaklıkta tavlama ve ardından sıcak haddeleme (sıcak dövme) işlemlerine tabi tutulur. TZM bitmiş malzemeleri edinin. Kütüğün haddeleme (dövme) işlemi ve ardından gelen ısıl işlem, malzemenin özellikleri, anizotropisi ve dokusu üzerinde büyük etkiye sahiptir. Toz metalurjisinin kullanılması, vakum tüketilebilir elektrik ark ocakları, büyük ekstrüderler ve dövme çekiçleri ve buna karşılık gelen yüksek sıcaklıklı ısıtma fırınları gibi büyük ekipmanlardan tasarruf sağlayabilir, süreci basitleştirebilir, üretim döngüsünü kısaltabilir, enerji tüketimini azaltabilir ve üretim kapasitesini iki katına çıkarabilir. Verim oranı. böylece maliyet büyük ölçüde azalır. TZM alaşımı (molibden zirkonyum titanyum alaşımı) genellikle çubuklar ve plakalar halinde hazırlanır. Toz metalurjisi yöntemi, vakum tüketilebilir elektrik ark ocakları, büyük ekstrüderler ve dövme çekiçleri ve bunlara karşılık gelen yüksek sıcaklıklı ısıtma fırınları gibi büyük ekipmanlardan tasarruf sağlayabilir, süreci basitleştirebilir, üretim döngüsünü kısaltabilir, tüketimi azaltabilir, üretim kapasitesini ve verimi artırabilir ve dolayısıyla maliyetleri azaltmak. Büyük ölçüde azaltıldı.

PREV:Yüksek özgül ağırlıklı tungsten alaşımlı dambılların işleme özellikleri

NEXT:Tungsten bakır alaşımının ana uygulamaları

NEXT:Tungsten bakır alaşımının ana uygulamaları

Proje İhtiyaçlarınızı Konuşalım